Механизм классической ценовой динамики выглядит следующим образом:

-

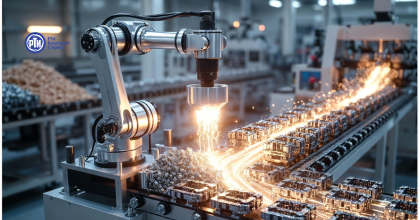

Когда мировая экономика набирает обороты, промышленным гигантам требуется все больше ресурсов. Заводы работают на полную мощность, строительство растет, авиасообщение расширяется. Спрос взлетает.

-

Растущий спрос при неизменном или ограниченном предложении неизбежно толкает цены вверх. Наступает период дорогого сырья, который приносит сверхдоходы странам-экспортерам, включая Россию.

-

Как только горизонт затягивается тучами, будь то финансовый кризис, пандемия или локальные рецессии, спрос падает. Промышленность останавливает конвейеры, компании экономят на перевозках, потребители затягивают пояса.

-

Резкое падение спроса создает эффект перепроизводства: добытое сырье просто некому продать. Цены обрушиваются, утягивая за собой национальные валюты и бюджеты развивающихся стран.

Однако эта простая формула спроса и предложения сегодня работает со сбоями. На сцену выходят новые игроки и обстоятельства, которые способны раскачать рынок сильнее, чем любое изменение в реальном секторе экономики.